在制造业竞争日益激烈的今天,位于东莞的一家大型电子制造企业通过引入系统的管理培训和专业技能提升项目,成功实现了显著的降本增效。该企业不仅优化了生产流程,还通过强化汽车电脑板维修等核心技术培训,构建了人才与效益双赢的格局,年节约成本接近百万元。

一、 管理培训:从粗放到精益的转变

该企业过去面临生产流程冗长、物料浪费严重、人员效率低下等问题。为此,管理层决定引入专业的工厂管理培训机构,系统实施精益生产与现场6S管理培训。培训内容涵盖了价值流分析、快速换模、标准化作业以及持续改善文化培育。通过理论讲解、现场指导和项目实践相结合的方式,一线班组长和中层管理人员掌握了识别浪费、优化流程的工具与方法。

实施改善后,生产线的平衡率提升了15%,物料损耗率降低了8%,设备综合效率(OEE)提高了10%。仅此一项,每年直接节约的物料、能源及人工成本就超过60万元。更重要的是,员工形成了主动发现问题、解决问题的改善意识,为持续优化奠定了基础。

二、 技能升级:聚焦汽车电脑板维修,减少外部依赖

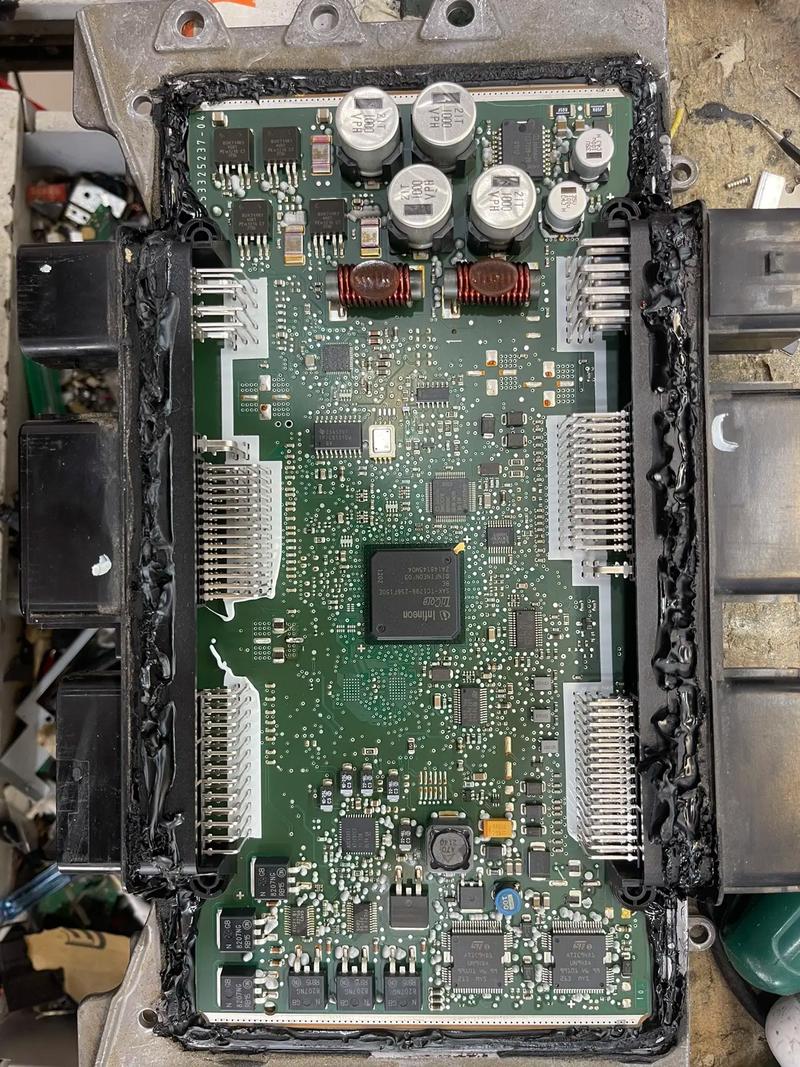

随着企业产品线向高端汽车电子部件延伸,汽车电脑板(ECU)的维修成为生产瓶颈。以往,损坏或性能不良的电脑板大多依赖外部供应商维修或直接报废,成本高昂且周期长。为解决这一问题,企业同步启动了“汽车电脑板维修高级技能培训”项目。

该培训由经验丰富的技术专家授课,内容涵盖电脑板原理、常见故障诊断、BGA焊接、芯片级维修及检测设备使用等实操技能。企业选拔了一批有电子基础的员工进行脱产与在岗相结合的深度培训,并建立了内部维修实验室。

成果立竿见影:内部维修成功率迅速达到85%以上,维修周期从过去外协的2周缩短至3天。原本每年需支付超过50万元的外协维修费用及报废损失,现在大部分转化为内部消化,仅需投入少量备件与人工成本。核算下来,该项技能培训每年为企业节约了约35万元的直接成本,同时强化了核心技术自主能力,缩短了产品交付周期。

三、 综合效益与启示

将管理改善与专业技能培训相结合,是该企业成功的关键。管理培训提升了体系效率,技能培训则解决了具体的技术瓶颈。两者相辅相成,共同推动企业向高质量、低成本、快响应模式转型。

总计,通过这一系列培训与改善活动,企业在一年内实现了成本节约近百万(管理改善约60万 + 维修自主化约35万),投资回报率显著。员工技能提升也增强了团队稳定性与满意度,降低了关键岗位的流失率。

此案例表明,在制造业转型升级过程中,针对性的培训投入不是成本,而是回报率极高的投资。东莞这家企业的实践为同行提供了宝贵经验:精准识别运营痛点,通过管理培训优化系统,通过专项技能培训突破瓶颈,是实现可持续降本增效的有效路径。